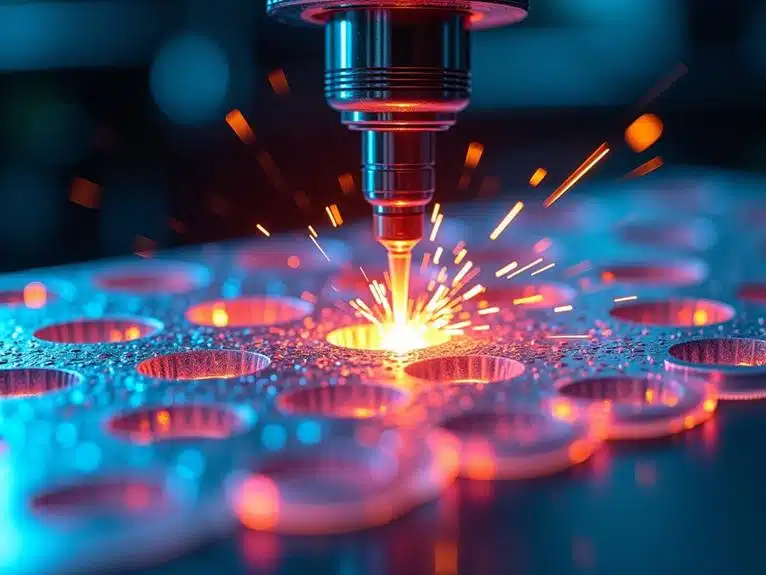

Die Laserschneidtechnologie entwickelt sich rasant weiter und umfasst eine Vielzahl neuer Materialien, um den Anforderungen der Industrie gerecht zu werden. Fortschrittliche Verbundwerkstoffe, biologisch abbaubare Optionen und intelligente Materialien stehen im Vordergrund und bieten verbesserte Leistung und Designflexibilität. Die Optimierung der Laserparameter für diese bahnbrechenden Substrate bleibt jedoch eine Herausforderung. Präzision und Materialkompatibilität sind nach wie vor von entscheidender Bedeutung, und Metalle erfordern andere Laser als organische Materialien. Auch Sicherheitsbedenken treiben die Entwicklung spezieller Systeme und Protokolle voran. Trotz dieser Hindernisse werden in diesem Bereich weiterhin Grenzen überschritten und Materialien wie kohlenstofffaserverstärkte Polymere und piezoelektrische Keramiken erforscht. Die Zukunft des Laserschneidens verspricht revolutionäre Anwendungen in vielen Bereichen, von der Architektur bis zur Mode. Bei näherer Betrachtung wird das komplexe Zusammenspiel von Technologie und Materialwissenschaft in diesem dynamischen Bereich deutlich.

Inhaltsverzeichnis

ToggleNeue lasergeschnittene Materialien

Forscher und Hersteller erweitern die Grenzen der Laserschneidtechnologie und erforschen eine Reihe neuer Materialien, die verschiedene Branchen revolutionieren könnten. Diese Zunahme an Materialexperimenten treibt neue Anwendungen in verschiedenen Sektoren voran, von der Luft- und Raumfahrt bis zur Mode, und verschiebt die Grenzen des Möglichen in Design und Produktion.

Fortschrittliche Verbundwerkstoffe wie kohlenstofffaserverstärkte Polymere werden heute mit beispielloser Präzision lasergeschnitten und eröffnen neue Möglichkeiten für leichte, hochfeste Bauteile. **Biologisch abbaubare Materialien wie PLA und zellulosebasierte Werkstoffe gewinnen an Bedeutung und tragen der wachsenden Nachfrage nach *Nachhaltigkeit* in der Produktion Rechnung. Darüber hinaus fördert die Möglichkeit, intelligente Materialien wie Formgedächtnislegierungen und piezoelektrische Keramiken mit dem Laser zu schneiden, die Innovation bei reaktionsfähigen und anpassungsfähigen Produkten.

Diese Entwicklungen verändern die Markttrends, da die Industrie Materialien mit verbesserter Designflexibilität und höherer Leistung fordert. Die Optimierung der Laserparameter für diese neuen Materialien bleibt jedoch eine Herausforderung, die Forscher und Hersteller gleichermaßen frustriert. Trotz dieser Hürden ist man weiterhin fest entschlossen, das volle Potenzial dieser Materialien auszuschöpfen und so die kontinuierliche Innovation der Laserschneidtechnologie und ihrer Anwendungen voranzutreiben.

Präzision und Materialverträglichkeit

Die Präzision des Laserschneidens ist eng mit der Materialverträglichkeit verbunden, wobei drei Schlüsselfaktoren die Qualität des Schnitts bestimmen: Laserwellenlänge, Materialeigenschaften und Verarbeitungsparameter. Diese Elemente müssen perfekt aufeinander abgestimmt sein, um optimale Ergebnisse zu erzielen – eine Herausforderung für Hersteller und Konstrukteure. Die Effizienz des Laserschneidens hängt von der Fähigkeit des Materials ab, die spezifische Wellenlänge des Laserlichts zu absorbieren, wobei Metalle in der Regel andere Laser erfordern als organische Materialien wie Holz oder Kunststoffe.

Materialeigenschaften wie Wärmeleitfähigkeit und Schmelzpunkt bestimmen, wie das Substrat auf die intensive Hitze des Laserstrahls reagiert. Dieses Zusammenspiel von Laser und Material erfordert die strikte Einhaltung von Sicherheitsstandards, denn eine falsche Abstimmung kann zu gefährlichen Dämpfen oder einer Beeinträchtigung der strukturellen Integrität führen. Trotz dieser Herausforderungen treibt das unermüdliche Streben nach Präzision die Innovation in der Lasertechnologie voran, erweitert die Palette kompatibler Materialien und erhöht die Designflexibilität. Die Hersteller müssen sich in diesem komplexen Umfeld zurechtfinden und den Wunsch nach komplexen Designs mit den durch die Materialeigenschaften bedingten Einschränkungen in Einklang bringen, während sie gleichzeitig bestrebt sind, immer strengere Qualitäts- und Sicherheitsanforderungen zu erfüllen.

Herausforderungen der Werkstoffe meistern

Die Herausforderungen beim Laserschneiden, die sich aus den Materialeigenschaften ergeben, haben in den letzten Jahren zu kreativen Lösungen geführt. Hersteller und Forscher wurden von der Notwendigkeit getrieben, Hindernisse zu überwinden, die durch reflektierende, transparente und gefährliche Materialien verursacht werden, was zu deutlichen Fortschritten bei der Lasertechnologie und der Schneidleistung geführt hat. Durch die Entwicklung spezialisierter Lasersysteme und die Verfeinerung der Schneidparameter ist die Industrie in der Lage, ein breiteres Spektrum von Materialien sicher und effizient zu bearbeiten.

Um Probleme mit stark reflektierenden Metallen zu lösen, wurden Faserlaser mit robusten Komponenten und fortschrittlichen Architekturen entwickelt, die eine kontinuierliche Bearbeitung ohne Unterbrechungen ermöglichen. Bei transparenten Materialien ermöglichen Ultrakurzpulslaser mit Femtosekundenpulsen eine präzise Mikrobearbeitung mit minimaler thermischer Schädigung. Auch die Sicherheitsvorkehrungen wurden verbessert, um die Risiken durch toxische Gasemissionen aus bestimmten Kunststoffen zu verringern. Diese Verbesserungen haben nicht nur das Spektrum der industriellen Anwendungen erweitert, sondern auch die Gesamtproduktivität und die Qualität der Herstellungsprozesse erhöht. Trotz dieser Fortschritte bleiben Herausforderungen bestehen, die kontinuierliche Forschungs- und Entwicklungsanstrengungen erfordern, um die Grenzen der Laserschneidfähigkeiten und der Materialkompatibilität weiter zu verschieben.

Ideale Kandidaten für die Laserbearbeitung

Werkstoffe, die sich für die Laserbearbeitung eignen, weisen eine Kombination wünschenswerter Eigenschaften auf, die sie zu idealen Kandidaten für diese Spitzentechnologie machen. Diese Materialien verbessern nicht nur die industrielle Effizienz, sondern tragen auch zur Materialnachhaltigkeit bei, einem entscheidenden Faktor in der modernen Fertigung. Acryl beispielsweise zeichnet sich durch seine außergewöhnliche Klarheit und glatte, polierte Schnittkanten aus, wodurch es sich sowohl für funktionale als auch für künstlerische Anwendungen eignet. Holzprodukte wie MDF und Sperrholz ermöglichen aufgrund ihrer gleichmäßigen Dichte und Zusammensetzung komplexe Designs und senken die Produktionskosten.

Metalle wie Edelstahl und Aluminium bieten in Kombination mit geeigneten Lasersystemen eine beispiellose Designflexibilität und Präzision beim Schneiden. Diese Vielseitigkeit erstreckt sich auch auf Textilien und Leder und eröffnet neue Möglichkeiten für den künstlerischen Ausdruck in Mode und Innenarchitektur. Die Fähigkeit, diese Materialien mit minimalem Abfall und hoher Präzision zu verarbeiten, verbessert nicht nur die Produktqualität, sondern rationalisiert auch die Produktionsprozesse. Da die Industrie nach mehr Effizienz und Innovation strebt, spielen die idealen Kandidaten für die Laserbearbeitung weiterhin eine entscheidende Rolle bei der Gestaltung der Zukunft von Fertigung, Design und künstlerischem Streben.

Zu vermeidende Materialien

Während viele Materialien gut für das Laserschneiden geeignet sind, bergen einige erhebliche Risiken und sollten vermieden werden. Diese Materialien erfordern oft umfangreiche Sicherheitsvorkehrungen, spezielle Entsorgungsmethoden und können schwerwiegende Auswirkungen auf die Umwelt haben. Stark reflektierende Metalle wie poliertes Kupfer oder Messing können Laserstrahlen ablenken, wodurch Geräte beschädigt und Bediener gefährdet werden können. PVC und andere halogenhaltige Kunststoffe setzen beim Schneiden giftige Dämpfe frei, weshalb robuste Belüftungssysteme und korrekte Materialentsorgungsprotokolle erforderlich sind.

Materialien, die Epoxid- oder Phenolharze enthalten oder als „flammhemmend“ gekennzeichnet sind, setzen bei der Verarbeitung häufig schädliche Gase frei. Kohlefaserverbundwerkstoffe und Berylliumoxide sind besonders gefährlich und erfordern eine spezielle Handhabung und Entsorgung. Darüber hinaus können transparente Materialien wie bestimmte Kunststoffe und Glas problematisch sein, da Laserstrahlen sie durchdringen können, ohne sie effektiv zu schneiden. Um Risiken zu minimieren und die Herstellungskosten zu kontrollieren, sollten vor der Einführung neuer Materialien in Laserschneidverfahren gründliche Materialtests durchgeführt werden. Durch die sorgfältige Auswahl geeigneter Materialien und die Anwendung strenger Sicherheitsmaßnahmen können Hersteller die Vorteile der Laserschneidtechnologie maximieren und gleichzeitig potenzielle Gefahren und Umweltauswirkungen minimieren.

Reflektivität beim Laserschneiden

Die Reflektivität stellt beim Laserschneiden eine große Herausforderung dar und wirkt sich direkt auf die Effizienz und Sicherheit aus. Die reflektierenden Eigenschaften von Materialien können zu einer Ablenkung des Laserstrahls und damit zu unvorhersehbaren Schnittmustern und möglichen Schäden an der Anlage führen. Besonders problematisch sind glanzpolierte Metalle wie Kupfer und Aluminium, deren effektive Bearbeitung oft spezielle Lasersysteme und Sicherheitsvorkehrungen erfordert.

Um diese Probleme zu reduzieren, müssen die Hersteller die Materialauswahl sorgfältig abwägen und geeignete Sicherheitsmaßnahmen treffen. Dazu gehören der Einsatz von Faserlasern, die für die Bearbeitung reflektierender Materialien ausgelegt sind, die Anpassung der Schneidparameter oder das Aufbringen von Antireflexbeschichtungen. Darüber hinaus müssen die Bediener geschult werden, um die mit der Reflexion verbundenen Gefahren zu erkennen und darauf zu reagieren, da abgelenkte Strahlen erhebliche Risiken für Personal und Ausrüstung darstellen können.

Trotz dieser Herausforderungen verbessern Fortschritte in der Lasertechnologie weiterhin die Effizienz bei der Bearbeitung reflektierender Materialien. Moderne Systeme verfügen über robuste Komponenten und ausgeklügelte Steuerungsmechanismen, um die Strahlstabilität aufrechtzuerhalten und die Schneidleistung zu optimieren. Die direkte Auseinandersetzung mit Reflexionsproblemen ermöglicht es den Herstellern, ihre Fähigkeiten zu erweitern und ein breiteres Spektrum an Materialien zu bearbeiten, was letztlich zu Innovationen bei Laserschneidanwendungen in verschiedenen Branchen führt.

Innovative Anwendungen in verschiedenen Industrien

Da die Laserschneidtechnologie die Herausforderungen der Reflexion überwindet, verändern ihre bahnbrechenden Anwendungen die Branchen auf breiter Front. Angetrieben von Marktanforderungen und Designtrends nutzen Hersteller das Laserschneiden, um innovative Produkte zu entwickeln, die strenge Sicherheitsvorschriften erfüllen und gleichzeitig nachhaltige Verfahren einsetzen. So werden beispielsweise in der Automobilindustrie lasergeschnittene Leichtbauteile zur Verbesserung der Kraftstoffeffizienz eingesetzt, während in der Medizintechnik maßgeschneiderte Implantate mit bisher unerreichter Präzision gefertigt werden.

| Industrie | Anwendung | Durchbruch bei Materialien |

|---|---|---|

| Architektur | Aufwändige Fassaden | Lasergeschnittene Metallplatten |

| Mode | Personalisierte Accessoires | Textilien mit einzigartigen Schnitten |

| Verpackung | Umweltfreundliches Design | Nachhaltige Biomaterialien |

Materialfortschritte haben die Möglichkeiten des Laserschneidens erweitert und neue nachhaltige Optionen geschaffen, um Umweltbelangen gerecht zu werden. Designer können nun komplexe geometrische Muster und komplizierte Designs erstellen, die früher nicht möglich waren, und so die Grenzen der Kreativität in allen Branchen erweitern. Trotz dieser Fortschritte gibt es nach wie vor Frustrationen, da die Hersteller Schwierigkeiten haben, die Anforderungen an innovatives Design mit der Notwendigkeit kostengünstiger Produktionsmethoden in Einklang zu bringen. Die Entschlossenheit, sich diesen Herausforderungen zu stellen, treibt jedoch die kontinuierliche Verbesserung der Laserschneidtechnologien voran und verspricht für die Zukunft noch revolutionärere Anwendungen.

Technologische Fortschritte für neue Werkstoffe

Jüngste technologische Fortschritte beim Laserschneiden haben die Palette der Werkstoffe, die präzise bearbeitet werden können, erheblich erweitert. Die Femtosekundenlaser, die mit ultraschnellen Geschwindigkeiten arbeiten, haben die Branche revolutioniert, indem sie die kalte Ablation ermöglichten, ein Verfahren, das die thermische Schädigung empfindlicher Materialien minimiert. Dieser Durchbruch hat neue Möglichkeiten für das Schneiden von Glas, Keramik und sogar biologischem Gewebe mit beispielloser Präzision eröffnet, wodurch frühere Beschränkungen überwunden und die Grenzen des Machbaren verschoben wurden.

Die grüne Lasertechnologie hat sich als bahnbrechend für die Bearbeitung von Nichteisenmetallen erwiesen und löst seit langem bestehende Herausforderungen in diesem Bereich. Durch die Manipulation der Materialeigenschaften auf molekularer Ebene können diese Laser saubere Schnitte und komplexe Formen bei Materialien erzielen, die bisher als für die Laserbearbeitung ungeeignet galten. Der Wille, Hindernisse zu überwinden, hat die Forscher zu kreativen Lösungen angeregt, die zu einem breiteren Spektrum von industriellen Anwendungen geführt haben.

Diese Fortschritte haben nicht nur den Anwendungsbereich des Laserschneidens erweitert, sondern auch die Effizienz verbessert und den Ausschuss in Produktionsprozessen verringert. Da sich die Technologie ständig weiterentwickelt, können wir davon ausgehen, dass noch mehr Werkstoffe in die Liste der für das Laserschneiden geeigneten Materialien aufgenommen werden, was die Industrie auf breiter Front weiter revolutionieren wird.

Häufig gestellte Fragen: Materialien für das Laserschneiden

Welche Auswirkungen hat das Laserschneiden auf die strukturelle Integrität der bearbeiteten Materialien?

Das Laserschneiden kann die Materialeigenschaften durch thermische Effekte beeinflussen, die Spannungsverteilung verändern und möglicherweise die Verbindungsfestigkeit beeinträchtigen. Durch eine präzise Steuerung und geeignete Nachbearbeitungstechniken können negative Auswirkungen jedoch minimiert werden, wodurch die strukturelle Integrität der bearbeiteten Materialien häufig erhalten bleibt oder sogar verbessert wird.

Welche Umweltauswirkungen sind mit dem Laserschneiden verschiedener Materialien verbunden?

Laserschneiden hat Auswirkungen auf die Umwelt durch Energieverbrauch, Abfallerzeugung und mögliche Luftverschmutzung. Bei der Bearbeitung bestimmter Materialien können gefährliche Emissionen entstehen. Abhängig von den verwendeten Materialien und Energiequellen trägt das Verfahren auch zur Ressourcenverknappung bei.

Können lasergeschnittene Materialien effektiv recycelt oder wiederverwendet werden?

Lasergeschnittene Materialien stellen aufgrund möglicher Verunreinigungen und Materialveränderungen eine Herausforderung für das Recycling dar. Viele bieten jedoch ein Potenzial für die Wiederverwendung und verschiedene Optionen für das Ende der Lebensdauer. Wirtschaftliche Faktoren beeinflussen die Reinigungsprozesse, aber mit der richtigen Sortierung und Behandlung ist ein effektives Recycling oder eine Wiederverwendung möglich.

Wie beeinflusst die Materialstärke die Wahl der Laserschneidtechnologie?

Die Materialstärke hat einen großen Einfluss auf die Wahl der Laserschneidtechnologie. Dickere Materialien erfordern eine höhere Laserleistung und niedrigere Schneidgeschwindigkeiten. Unterschiedliche Materialarten erfordern unterschiedliche Methoden der Gasunterstützung. Dickere Materialien können auch die Kantenqualität beeinträchtigen, so dass spezielle Techniken erforderlich sind, um optimale Ergebnisse zu erzielen.

Gibt es Gesundheitsrisiken beim Umgang mit lasergeschnittenen Materialien?

Der Umgang mit lasergeschnittenen Materialien birgt potenzielle Gesundheitsrisiken. Laserdämpfe und Materialabbau können zu Expositionsrisiken führen. Um diese Risiken während der Verarbeitung und Handhabung zu minimieren, ist es unerlässlich, angemessene Vorsichtsmaßnahmen zu treffen, wie z. B. die Verwendung von Schutzausrüstung und die Gewährleistung einer ausreichenden Belüftung.

Die wachsende Auswahl an laserschneidbaren Materialien bietet sowohl Chancen als auch Herausforderungen für Industrien, die nach Präzision und Innovation streben. Der technologische Fortschritt macht bisher schwer zu bearbeitende Werkstoffe zu geeigneten Kandidaten für die Laserbearbeitung und eröffnet neue Möglichkeiten für Kreativität und Effizienz. Eine sorgfältige Berücksichtigung der Materialeigenschaften, der Sicherheitsaspekte und der spezifischen Anwendungsanforderungen ist jedoch nach wie vor unerlässlich. Die Zukunft des Laserschneidens liegt in der kontinuierlichen Forschung und Entwicklung, die die Grenzen dessen, was mit dieser vielseitigen Technologie erreicht werden kann, erweitert und gleichzeitig die Grenzen und die Komplexität neuer Materialien berücksichtigt.